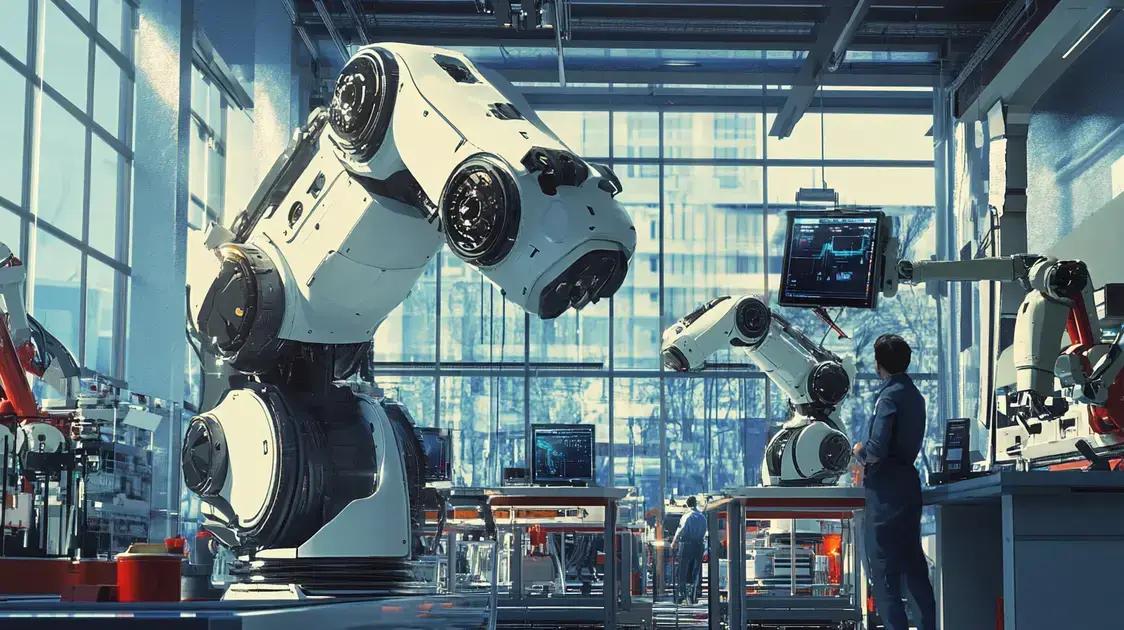

O digital twin é uma representação digital de um ativo físico que permite simulação, análise e otimização de processos em tempo real, melhorando a eficiência e reduzindo custos em várias indústrias. Digital twin é uma tendência crescente na indústria moderna.

Já imaginou contar com uma cópia exata de um ativo físico, onde é possível testar, simular e otimizar processos sem qualquer risco para a operação real? Essa tecnologia inovadora abre um leque enorme de possibilidades para empresas que buscam eficiência e redução de custos. Vamos explorar em detalhes como essa ferramenta pode revolucionar seu negócio, trazendo mais segurança, agilidade e precisão nas tomadas de decisão.

O que é digital twin e como funciona

O conceito de digital twin, ou gêmeo digital, consiste na criação de uma réplica virtual detalhada de um objeto físico, sistema ou processo. Essa representação digital é capaz de reproduzir com precisão o comportamento do seu equivalente real, utilizando dados em tempo real coletados por sensores e outras fontes.

Com isso, é possível monitorar, analisar e prever o desempenho do ativo físico, identificar falhas antecipadamente e otimizar operações sem a necessidade de interferir diretamente no equipamento real. Essa tecnologia oferece uma visão completa e dinâmica, permitindo tomadas de decisão mais seguras e eficientes, além de facilitar a inovação e a melhoria contínua nos processos industriais e empresariais.

Benefícios do digital twin para a indústria

Os benefícios do digital twin para a indústria são inúmeros e impactam diretamente a eficiência e a rentabilidade das operações. Essa tecnologia aprimora o monitoramento dos equipamentos e processos, permitindo a identificação precoce de falhas e a realização de manutenção preditiva, o que reduz paradas não planejadas e os custos com reparos emergenciais.

Ademais, possibilita a simulação de diferentes cenários operacionais, ajudando na otimização da produção e no planejamento estratégico, sem colocar em risco a operação real. Com o digital twin, as empresas também conseguem acelerar o desenvolvimento de novos produtos, testar melhorias e ajustar processos de forma mais ágil e segura, aumentando a competitividade e a capacidade de inovar no mercado.

Aprimoramento da manutenção

Com um digital twin, as empresas ganham a capacidade de realizar manutenção preditiva de forma eficiente, antecipando possíveis falhas antes que elas aconteçam no mundo real. Essa antecipação permite que as equipes de manutenção intervenham no momento certo, evitando paradas inesperadas e prolongadas que podem comprometer toda a produção.

-

A manutenção preditiva baseada em digital twin ajuda a planejar intervenções antes que ocorram falhas graves, otimizando recursos.

-

Redução significativa do tempo de inatividade, pois as paradas são programadas e evitam interrupções inesperadas na produção.

-

Economia nos custos de manutenção, ao evitar reparos emergenciais e substituição desnecessária de peças.

Otimização de processos

Outra vantagem importante do uso do digital twin é a otimização dos processos industriais. Por meio da simulação de diferentes cenários, as empresas conseguem visualizar, em um ambiente virtual, como suas operações se comportam diante de diversas condições e variáveis. Isso possibilita identificar pontos de falha, gargalos e ineficiências que muitas vezes passam despercebidos no dia a dia.

Com essas informações, as indústrias podem testar e implementar soluções antes de aplicá-las no ambiente real, minimizando riscos e desperdícios. Como resultado, é possível aumentar significativamente a produtividade, reduzir custos operacionais e melhorar a qualidade dos produtos, tornando os processos mais ágeis e eficientes.

Integração de dados

Por fim, os digital twins oferecem uma capacidade valiosa de integrar dados provenientes de múltiplas fontes, sejam elas sensores, sistemas de produção, bancos de dados ou até mesmo informações externas relacionadas ao mercado e ao ambiente. Essa integração centralizada facilita muito a análise detalhada e em tempo real das operações, permitindo que as equipes tenham uma visão completa e atualizada do desempenho dos ativos e processos.

-

Essa integração facilita a análise em tempo real, permitindo respostas rápidas a qualquer anomalia ou mudança no processo.

-

Ao agregar dados de bancos de dados internos e fontes externas, as equipes ganham uma visão mais ampla do contexto operacional e de mercado.

-

A visão completa e atualizada dos ativos melhora a tomada de decisão, baseando-se em informações precisas e atuais.

Como implementar digital twin no seu negócio

Implementar o digital twin no seu negócio pode parecer uma tarefa complexa à primeira vista, especialmente por envolver tecnologias avançadas e integração de múltiplas fontes de dados. No entanto, ao seguir um planejamento estruturado, é possível tornar esse processo mais simples e eficaz.

Comece avaliando os ativos e processos que mais se beneficiariam com a criação de uma réplica digital, priorizando aqueles com maior impacto operacional ou financeiro. Em seguida, escolha as ferramentas e plataformas tecnológicas adequadas, que ofereçam compatibilidade com os sistemas já existentes na sua empresa.

1. Avaliação das necessidades

A primeira etapa para implementar uma solução de digital twin com sucesso é realizar um diagnóstico preciso das necessidades específicas da sua empresa. Esse momento é fundamental, pois direciona todos os esforços subsequentes. É importante identificar quais processos, ativos ou sistemas representam pontos críticos na operação, seja pela complexidade, alto custo de manutenção ou impacto direto nos resultados.

Equipamentos de produção que demandam monitoramento constante, cadeias de suprimentos sujeitas a variações ou processos industriais complexos são candidatos ideais para se beneficiarem de um digital twin. Ao mapear essas áreas, considere também as metas estratégicas da empresa, como redução de custos, aumento da eficiência, melhoria da qualidade ou inovação.

2. Coleta de dados

Após a avaliação inicial dos processos e ativos que se beneficiarão do digital twin, o próximo passo crucial é a coleta de dados. Esse estágio envolve a instalação e configuração de sensores e dispositivos IoT (Internet das Coisas) que monitoram continuamente o desempenho e o estado dos ativos físicos.

-

Fidelidade do modelo: A coleta contínua de dados garante que o digital twin espelhe com precisão o comportamento do sistema físico, evitando decisões baseadas em informações desatualizadas.

-

Variedade de dados: Incorporar diferentes tipos de dados — como temperatura, pressão, velocidade e vibração — amplia a capacidade do modelo de simular cenários complexos e mais próximos da realidade.

3. Criação do modelo digital

Com os dados em mãos, o próximo passo é dar vida ao modelo digital correspondente. Para isso, é fundamental utilizar softwares especializados que permitam transformar todas as informações coletadas em uma representação virtual fiel ao ativo físico. Esse processo inclui a replicação das características estruturais, funcionais e operacionais do equipamento ou sistema.

Além disso, é importante garantir que o modelo digital seja capaz de simular com precisão o comportamento do ativo em diferentes condições, possibilitando análises preditivas e testes de cenários. Assim, sua empresa terá uma poderosa ferramenta para otimizar processos, prever falhas e tomar decisões estratégicas com base em dados concretos e atualizados.

4. Integração e simulação

Integre o modelo digital com outros sistemas e ferramentas da sua empresa. A seguir, você pode começar a realizar simulações e testes no modelo, o que permitirá entender como otimizar processos e tomar decisões mais informadas.

-

Tomada de decisão orientada por dados: Apoie decisões estratégicas com base nas análises geradas pelo digital twin, reduzindo riscos e aumentando a eficiência dos processos.

-

Aprimoramento contínuo: Utilize os resultados das simulações e testes para implementar melhorias constantes, ajustando práticas operacionais e estratégias conforme novas necessidades e desafios surgem.

Em resumo, como implementar o digital twin

A adoção do digital twin pode transformar a maneira como sua empresa opera. Com benefícios que vão desde a otimização de processos até a melhoria da qualidade e eficiência, essa tecnologia tem o potencial de impulsionar negócios em diversos setores. No entanto, é crucial estar ciente dos desafios que podem surgir durante a implementação.

Desde custos iniciais até a necessidade de garantir a qualidade e segurança dos dados, cada etapa deve ser cuidadosamente planejada. Com uma estratégia bem definida e uma abordagem focada na mudança cultural e na integração de sistemas, é possível colher os frutos dessa inovação. Portanto, considere o digital twin como uma oportunidade para não apenas manter sua empresa competitiva, mas para liderar na sua indústria.