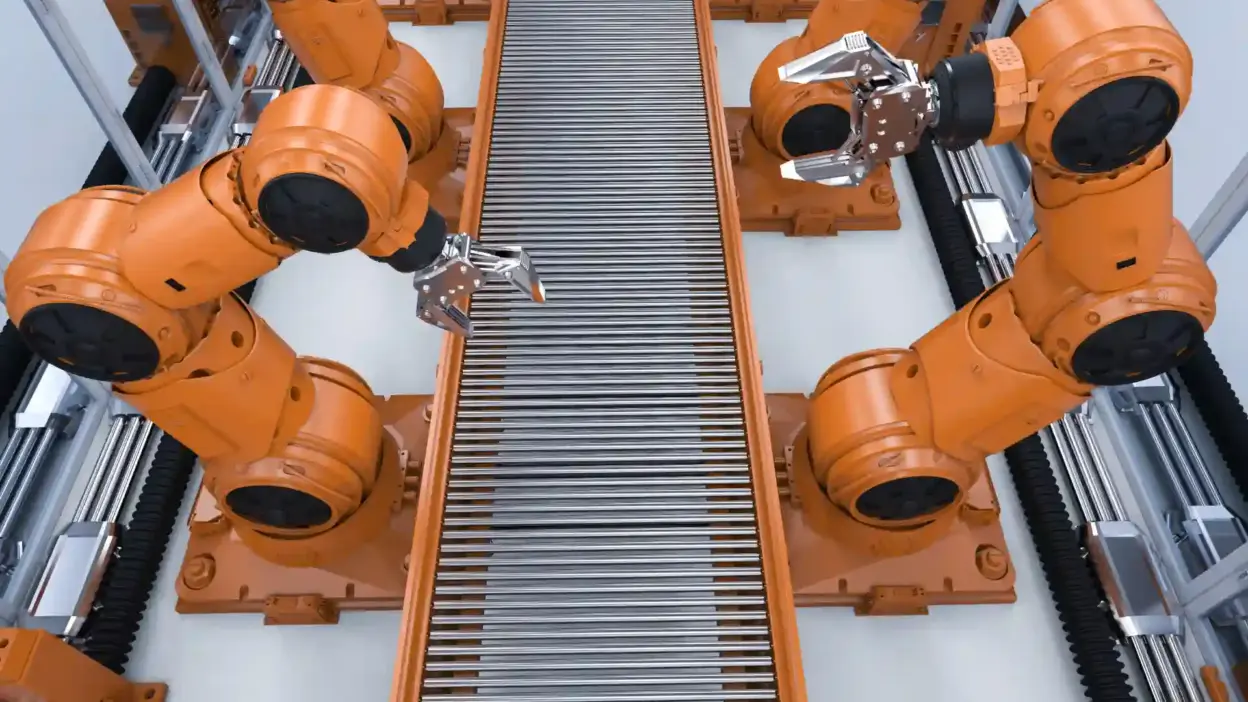

A gestão eficiente das linhas de montagem automatizadas é tão importante quanto a tecnologia em si, pois permite que máquinas e equipes trabalhem de forma sincronizada, reduzindo desperdícios, minimizando erros e aumentando a eficiência operacional.

Para explorar todo o potencial da automação, gestores precisam integrar planejamento estratégico, monitoramento de desempenho, capacitação contínua de equipes e análise detalhada de dados.

Com essas práticas, é possível otimizar processos, reduzir custos, melhorar a qualidade do produto e criar uma cultura de melhoria contínua que fortalece a competitividade da indústria.

1. Planejamento de produção detalhado e inteligente

Conhecer a capacidade real das máquinas, os tempos de ciclo, os recursos disponíveis e as demandas do mercado permite organizar o fluxo de produção de maneira eficiente.

Um planejamento inteligente evita gargalos, reduz o tempo de espera e maximiza a utilização dos equipamentos.

Além disso, é essencial mapear cada etapa do processo e antecipar possíveis obstáculos, como indisponibilidade de insumos ou manutenção emergencial.

Com esse planejamento, os gestores podem distribuir tarefas de forma equilibrada, garantindo que todas as máquinas operem continuamente e que os colaboradores saibam exatamente suas responsabilidades.

2. Monitoramento em tempo real para decisões rápidas

Sensores, dashboards e sistemas de supervisão permitem identificar problemas antes que eles se agravem, evitando paradas não programadas e perdas de produtividade.

O monitoramento em tempo real também possibilita ajustes imediatos na operação, como redistribuição de tarefas ou alteração de velocidade de produção.

Isso mantém o fluxo constante da linha e fornece dados valiosos para decisões estratégicas, permitindo que a empresa se adapte rapidamente às mudanças de demanda ou a problemas operacionais.

3. Capacitação e envolvimento da equipe

Operadores, engenheiros e técnicos devem estar preparados para interagir com sistemas complexos, interpretar dados em tempo real e agir rapidamente em situações críticas.

Investir em treinamentos periódicos garante que a equipe esteja atualizada sobre novas tecnologias, protocolos de segurança e melhores práticas operacionais.

Uma equipe bem treinada reduz erros, aumenta a eficiência da linha e contribui para uma operação mais segura e confiável, aproveitando ao máximo os recursos automatizados disponíveis.

4. Manutenção preventiva e preditiva como estratégia de eficiência

A disponibilidade das máquinas é diretamente proporcional à produtividade. Por isso, a manutenção preventiva e preditiva é indispensável em linhas automatizadas.

Estratégias preventivas evitam falhas inesperadas, enquanto a manutenção preditiva, baseada em dados de sensores e históricos de operação, permite identificar desgastes antes que se tornem problemas críticos.

Com esses métodos, a empresa reduz o tempo de parada, diminui custos com reparos emergenciais e prolonga a vida útil dos equipamentos.

E, mantém a linha de produção operando com performance máxima, garantindo entregas dentro do prazo e maior confiabilidade no processo industrial.

5. Padronização de processos e fluxos de trabalho

Definir protocolos claros, fluxos de trabalho documentados e instruções de operação detalhadas cria uniformidade entre turnos e equipes, essencial para linhas de montagem automatizadas.

Processos padronizados também facilitam o treinamento de novos colaboradores e a integração de novas tecnologias, mantendo a operação eficiente mesmo com mudanças na equipe ou nos equipamentos.

Essa consistência contribui diretamente para o aumento da produtividade e para a previsibilidade dos resultados.

6. Uso estratégico de dados e indicadores de desempenho

Indicadores como OEE (Overall Equipment Effectiveness), taxa de rejeição, tempo de ciclo e produtividade por estação permitem identificar gargalos e oportunidades de melhoria.

O acompanhamento constante desses KPIs auxilia gestores a tomar decisões informadas, planejar ajustes precisos e implementar melhorias contínuas.

Com dados sólidos, é possível reduzir desperdícios, aumentar a eficiência das máquinas e alinhar a produção às metas estratégicas da empresa.

7. Integração entre sistemas e departamentos

A produtividade de uma linha automatizada aumenta quando os sistemas de produção estão integrados com outras áreas, como estoque, logística, compras e planejamento.

Essa integração permite que decisões sejam tomadas de forma coordenada e que recursos, insumos e informações estejam disponíveis no momento certo.

A comunicação entre setores evita atrasos, garante abastecimento contínuo da linha e facilita ajustes em tempo real.

Essa sinergia entre tecnologia e gestão promove um fluxo de produção mais eficiente, reduz custos operacionais e aumenta a competitividade industrial.

8. Cultura de melhoria contínua e inovação

Linhas de montagem automatizadas atingem seu potencial máximo em empresas que cultivam uma cultura de melhoria contínua.

Incentivar operadores e gestores a identificar problemas, sugerir soluções e implementar inovações cria um ciclo constante de aprimoramento.

Essa abordagem permite que a empresa se adapte rapidamente às mudanças do mercado, introduza novas tecnologias e implemente ajustes processuais com agilidade.

Organizações orientadas à melhoria contínua mantêm níveis elevados de produtividade, reduzem desperdícios e se destacam no cenário industrial competitivo.

Conclusão

A produtividade em linhas de montagem automatizadas depende de uma combinação equilibrada de tecnologia e gestão estratégica.

Em resumi, empresas que aplicam essas práticas conseguem reduzir custos, aumentar eficiência, minimizar falhas e fortalecer a competitividade industrial.