A manutenção preditiva consiste em uma abordagem estratégica voltada para o monitoramento contínuo de máquinas e equipamentos, com o objetivo de identificar sinais de desgaste ou possíveis falhas antes que elas ocorram.

Essa prática se baseia na análise de dados em tempo real, utilizando sensores e sistemas inteligentes para antecipar problemas, o que permite uma atuação proativa e planejada.

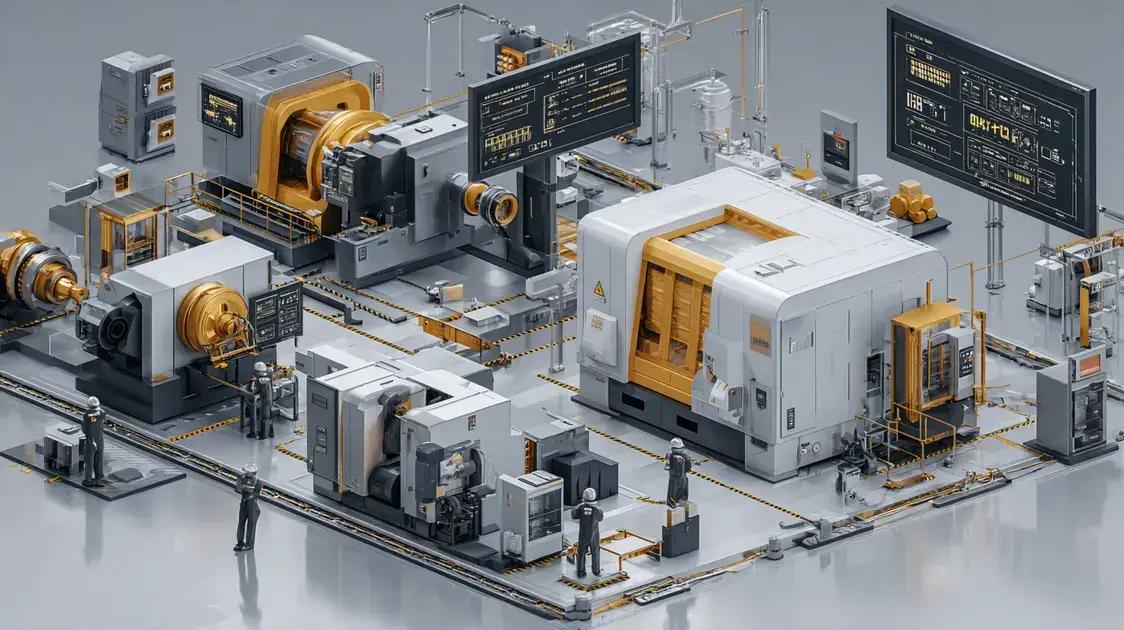

O que é manutenção preditiva?

A manutenção preditiva é uma estratégia que antecipa falhas em equipamentos por meio da análise de dados em tempo real.

Utilizando sensores para monitorar variáveis como vibração, temperatura e pressão, permite identificar anomalias e agir antes que problemas ocorram. Essa abordagem reduz custos, evita paradas inesperadas e aumenta a eficiência operacional.

Benefícios da manutenção preditiva

A manutenção preditiva é usada na manufatura para garantir eficiência das máquinas, no setor de energia para evitar falhas críticas e no transporte para aumentar a segurança e reduzir paradas inesperadas.

Além de reduzir custos e prolongar a vida útil dos equipamentos, essa prática ajuda a manter a conformidade com normas regulatórias, evitando penalidades.

Setores que utilizam a manutenção preditiva

Na indústria de manufatura, as fábricas estão adotando essa metodologia para garantir que suas máquinas operem com máxima eficiência. Também é notável o uso em setores como energia e transportes, onde a segurança e a confiabilidade são cruciais.

Vantagens da manutenção preditiva em indústrias

Vantagens da manutenção preditiva em indústrias são inegáveis e têm ganhado destaque na busca por eficiência e redução de custos.

Uma das principais vantagens é a redução de paradas não programadas. Com a manutenção preditiva, as máquinas podem ser monitoradas em tempo real, permitindo a identificação de problemas antes que se tornem falhas críticas.

Economia de custos

Além de evitar paradas inesperadas, essa abordagem contribui para uma redução significativa nos custos de manutenção.

Ao realizar serviços apenas quando necessário, as indústrias não gastam em manutenções desnecessárias. Isso gera um impacto direto no orçamento.

Aumento da eficiência operacional

Com máquinas funcionando de maneira ideal, os processos produtivos são mais ágeis e eficazes, o que se traduz em maior produtividade e melhor aproveitamento dos recursos.

Prolongamento da vida útil dos equipamentos

Quando a manutenção é realizada com base em dados reais e análises preditivas, as máquinas são menos propensas a desgastes e falhas, resultando em investimentos que duram mais.

Segurança e confiabilidade

Garantir que o maquinário esteja sempre em condições ideais elevam a segurança no ambiente de trabalho. Quando os equipamentos são mantidos de maneira preditiva, diminui-se o risco de acidentes, o que traz tranquilidade aos colaboradores e melhora o ambiente produtivo.

Como implementar um programa de manutenção preditiva

Implementar um programa de manutenção preditiva pode parecer desafiador, mas com o planejamento adequado, os resultados são surpreendentes. O primeiro passo é realizar um diagnóstico das máquinas e equipamentos que precisam de monitoramento. Avaliar o estado atual é essencial para identificar quais ativos têm maior risco de falha.

Escolha as tecnologias certas

É importante selecionar as tecnologias apropriadas para coleta e análise de dados. Ferramentas como sensores, softwares de monitoramento e plataformas de análise são aliados essenciais. Essas tecnologias vão coletar informações em tempo real para previsões precisas.

- integração com sistemas de gestão

- As tecnologias devem garantir proteção e integridade dos dados coletados, evitando vulnerabilidades e perdas de informações críticas.

Treinamento da equipe

Os colaboradores devem entender como interpretar os dados e como agir quando um problema for identificado. Isso não só otimiza o desempenho, mas também cria uma cultura de prevenção na empresa.

Defina indicadores de desempenho

Esses indicadores podem incluir a redução de paradas não programadas, a diminuição dos custos de manutenção e o aumento da confiança nos equipamentos. Eles ajudarão a demonstrar o retorno sobre o investimento realizado.

Fatores que influenciam na eficácia da manutenção preditiva

Capacitação da equipe

A capacitação da equipe também desempenha um papel crucial. Funcionários bem treinados conseguem interpretar os dados de forma mais eficaz e tomar decisões informadas. Isso aumenta as chances de identificar problemas antes que eles se tornem críticos.

- interpretação precisa de dados

- profissionais bem preparados identificam oportunidades de otimização e ajudam a aprimorar processos ao longo do tempo.

Cultura organizacional

A cultura organizacional precisa ser voltada para a prevenção e o uso de dados. Quando a empresa valoriza uma abordagem proativa, todos os colaboradores se engajam em manter os processos e equipamentos rodando sempre da melhor forma.

Gestão de fornecedores

A gestão de fornecedores que fornecem peças e serviços também pode impactar a eficácia da manutenção preditiva. Parcerias com fornecedores confiáveis garantem que, em caso de falhas, as soluções sejam rápidas e eficazes, minimizando interrupções.