A máquina injetora é um equipamento essencial para a indústria de transformação plástica.

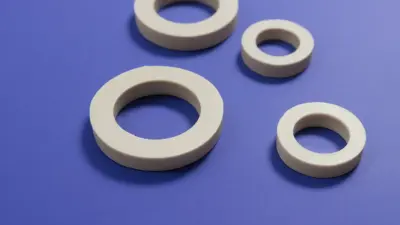

Capaz de produzir peças com alta precisão, repetibilidade e velocidade, ela converte o granulado plástico em produtos finais utilizados em diversos segmentos, como automotivo, eletroeletrônico, embalagens, construção civil e bens de consumo.

A seguir, você entenderá como esse processo funciona e quais etapas são fundamentais dentro do ciclo de injeção.

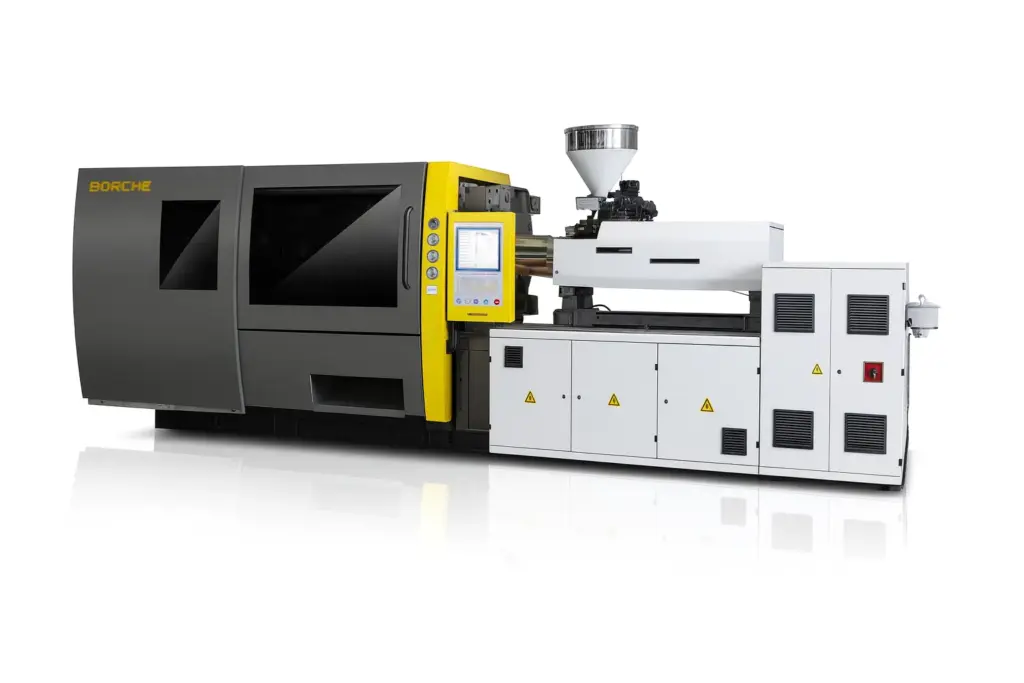

O que é uma Máquina Injetora e Qual sua Função Industrial

Uma máquina injetora é um sistema mecânico e térmico projetado para fundir materiais plásticos e moldá-los dentro de ferramentas metálicas chamadas de moldes.

A tecnologia permite produzir peças complexas, dimensionadas com extrema precisão e em ciclos rápidos, tornando o processo um dos mais eficientes da indústria moderna.

O equipamento é capaz de trabalhar com uma grande variedade de polímeros, desde termoplásticos básicos, como polipropileno e polietileno, até materiais de engenharia como ABS, PA, PC e combinações com aditivos e cargas.

Essa flexibilidade faz da injetora uma solução indispensável para empresas que buscam produtividade, padronização e redução de custos.

Principais Sistemas que Compõem uma Máquina Injetora

A máquina injetora é formada por duas unidades principais: a unidade de injeção e a unidade de fechamento.

A unidade de injeção reúne o funil alimentação, a rosca plastificadora, o cilindro aquecido e o bico de injeção.

É nesse conjunto que ocorre a fusão, homogeneização e dosagem do material plástico.

A unidade de fechamento é responsável por abrir, fechar e travar o molde durante o ciclo produtivo.

A força de fechamento aplicada impede que o material fundido escape pelas cavidades, garantindo a integridade dimensional da peça.

Esses sistemas são gerenciados por um controlador eletrônico, que regula temperaturas, tempos, pressões e velocidades ao longo de todo o processo.

Etapas do Processo de Injeção Plástica

O funcionamento da máquina injetora é composto por um ciclo contínuo e altamente sincronizado.

Esse ciclo é o responsável por transformar o granulado plástico em um produto final acabado.

Alimentação do Material Termoplástico

O processo inicia-se com o abastecimento do funil com o granulado plástico.

Esse material é direcionado ao cilindro plastificador, podendo conter pigmentos, aditivos e cargas reforçadas, dependendo da especificação da peça e das características necessárias para o produto.

Plastificação e Fusão do Polímero

Dentro da unidade de injeção, resistências elétricas aquecem o cilindro enquanto a rosca promove a mistura e compressão do material.

A combinação entre calor e movimento mecânico transforma os grânulos em uma massa plástica homogênea e adequada para o preenchimento das cavidades do molde.

O controle de temperatura e viscosidade é essencial para evitar defeitos.

Injeção do Material no Molde

Após a dosagem correta do material fundido, a rosca avança rapidamente, empurrando o polímero para dentro do molde com pressão controlada.

Essa etapa exige precisão extrema, pois qualquer variação de velocidade, volume ou pressão pode resultar em falhas como bolhas, rebarbas ou preenchimento incompleto.

Compactação e Compensação da Contração

Logo após o preenchimento inicial, a máquina mantém pressão adicional para compensar a contração natural do plástico durante o resfriamento.

Essa etapa, chamada de recalque ou compactação, assegura que a peça mantenha sua integridade estrutural e evita defeitos internos ou alterações dimensionais.

Resfriamento da Peça Injetada

Com o molde cheio, inicia-se o resfriamento. A peça permanece dentro da ferramenta enquanto circuitos de água gelada reduzem gradualmente a temperatura do material.

Esse resfriamento estabiliza a forma final da peça e pode representar a maior parte do tempo do ciclo produtivo. O gerenciamento adequado do sistema térmico é decisivo para obter produtividade e qualidade.

Abertura do Molde e Extração da Peça

Após atingir a temperatura ideal, o molde se abre e o sistema de extração empurra a peça para fora.

Em ambientes automatizados, braços robóticos realizam a retirada e organizam as peças em caixas, esteiras ou células de montagem. Ao final dessa etapa, o ciclo reinicia imediatamente.

Importância da Injeção Plástica na Indústria Moderna

O processo de injeção plástica é fundamental para a produção em larga escala de componentes industrializados.

Sua capacidade de gerar peças idênticas em grandes volumes, de forma rápida e precisa, permite que empresas atendam padrões rigorosos de qualidade, ao mesmo tempo em que reduzem desperdícios e aumentam a eficiência produtiva.

A compatibilidade com sistemas de automação, sensores inteligentes e tecnologias da Indústria 4.0 transformou a máquina injetora em um equipamento altamente estratégico.

Com controle digital avançado, é possível monitorar cada fase do ciclo, corrigir variações automaticamente e garantir a repetibilidade essencial para peças técnicas e funcionais.

Da Matéria-Prima ao Produto Final

Do granulado plástico à peça acabada, a máquina injetora executa um processo completamente integrado e preciso.

Todas as etapas alimentação, fusão, injeção, compactação, resfriamento e extração trabalham em conjunto para entregar produtos com alta qualidade dimensional e excelente desempenho mecânico.

A compreensão desse fluxo é essencial para qualquer empresa que deseja otimizar sua produção, aumentar a vida útil dos moldes, melhorar o controle de processo e garantir competitividade no mercado industrial.

A injeção plástica permanece, portanto, como uma das tecnologias mais eficientes, robustas e versáteis da manufatura moderna.