Em muitas indústrias, quando a produção desacelera, a primeira reação é olhar para máquinas, turnos ou pessoas. Raramente alguém aponta para a embalagem como parte do problema.

Ainda assim, ela está presente em praticamente todas as etapas do fluxo interno, influenciando tempo, esforço, espaço e decisões operacionais.

O design da embalagem não atua de forma isolada. Ele conversa com o layout da fábrica, com a lógica de movimentação interna, com o nível de automação e até com o comportamento da equipe.

Quando esse design não acompanha a realidade da operação, o ritmo sofre, às vezes de forma sutil, outras vezes de maneira gritante.

Quando a embalagem deixa de ser suporte e vira obstáculo

Na prática industrial, tudo que atrapalha o fluxo vira um problema recorrente.

Embalagens difíceis de empilhar, instáveis ou frágeis acabam exigindo soluções improvisadas.

Paletes extras, reforços manuais, ajustes constantes. Nada disso aparece no planejamento inicial, mas passa a consumir tempo todos os dias.

O efeito cumulativo é pesado. A equipe desacelera sem perceber, corredores ficam ocupados além do previsto e o fluxo perde regularidade.

A embalagem, que deveria proteger e organizar, passa a exigir atenção constante, desviando o foco daquilo que realmente importa: produzir com eficiência.

O tempo que se perde no manuseio quase nunca é contabilizado

Poucas indústrias medem o tempo real gasto para pegar, movimentar, abrir ou reposicionar embalagens ao longo do processo.

São segundos que parecem irrelevantes individualmente, mas que se multiplicam centenas de vezes por turno.

Quando o design não considera ergonomia, peso e estabilidade, o operador naturalmente reduz a velocidade. Não por preguiça, mas por autoproteção.

Embalagens mais bem desenhadas permitem movimentos mais fluidos, reduzem pausas e mantêm o ritmo sem exigir esforço excessivo.

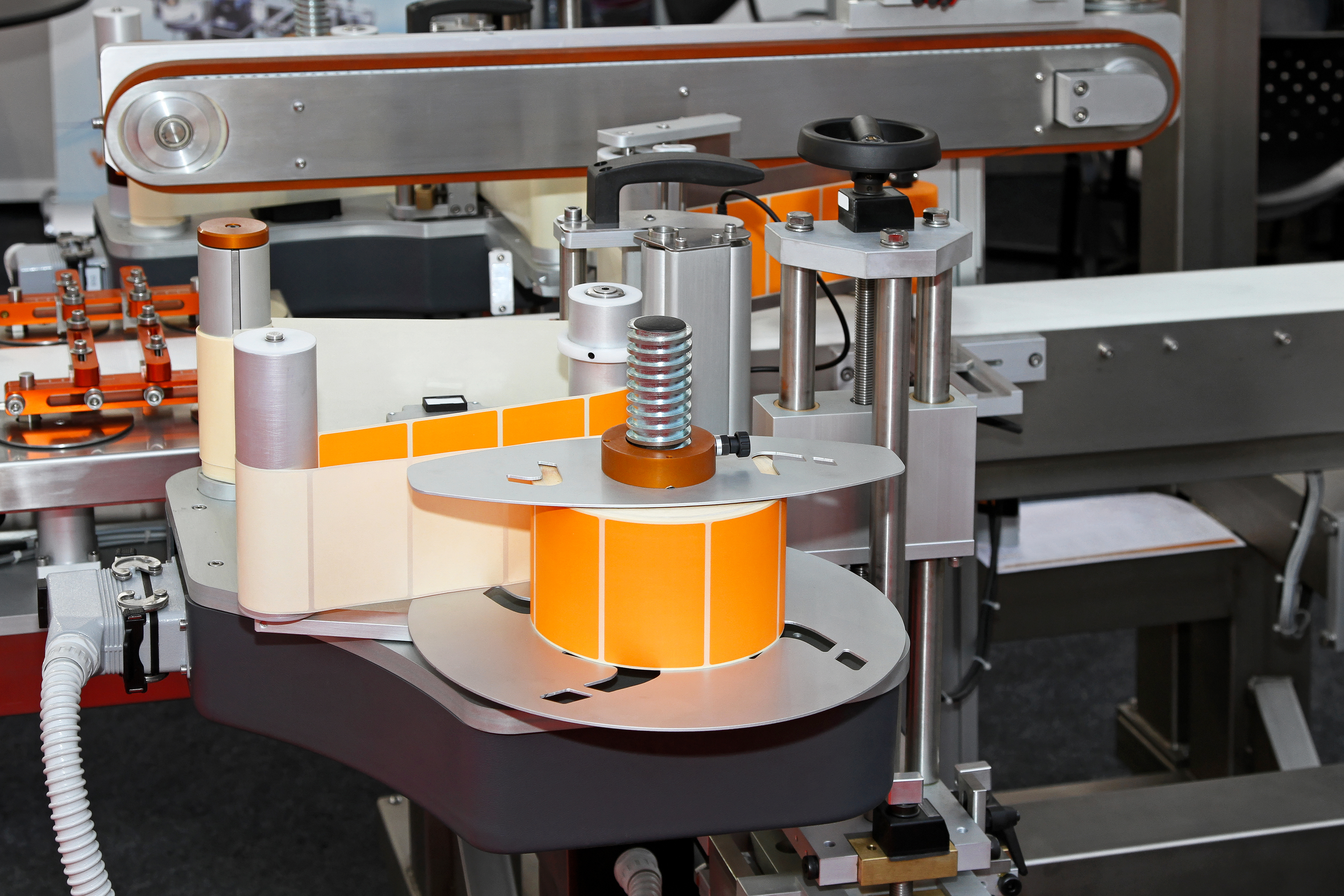

Automação depende mais de padrão do que de tecnologia

Existe a crença de que automação resolve qualquer gargalo. Na prática, sistemas automatizados são extremamente sensíveis à variação.

Um pequeno desvio no formato ou na resistência da embalagem é suficiente para causar paradas frequentes.

Quando o design é pensado para dialogar com esteiras, sensores e braços mecânicos, o fluxo se mantém contínuo.

A automação deixa de ser um ponto de tensão e passa a funcionar como deveria: sustentando o ritmo da operação, não interrompendo-o.

Padronizar não é simplificar demais, é ganhar velocidade

A variedade excessiva de embalagens dentro da mesma planta cria uma complexidade silenciosa.

Cada tamanho diferente exige ajustes, áreas específicas e decisões constantes sobre onde e como armazenar.

Ao buscar padronizações inteligentes, sem comprometer a proteção do produto, a indústria reduz fricções internas.

O estoque fica mais previsível, a movimentação mais rápida e o planejamento mais confiável. O ritmo operacional agradece.

Espaço mal aproveitado é tempo perdido todos os dias

Quando uma embalagem ocupa mais espaço do que deveria, o impacto vai além do armazenamento.

Ela altera trajetos, cria desvios e aumenta distâncias percorridas dentro da fábrica.

Um design que considera empilhamento eficiente e aproveitamento volumétrico reduz deslocamentos e libera áreas produtivas.

Menos passos, menos manobras, menos interrupções. O fluxo se torna mais direto e, naturalmente, mais rápido.

Fragilidade gera medo, e medo desacelera operações

O cuidado excessivo não é opcional; ele se impõe. O operador diminui o ritmo, reforça empilhamentos e evita movimentos mais ágeis.

Quando a embalagem transmite segurança estrutural, o ritmo muda. A equipe confia no material, trabalha com mais constância e mantém o fluxo sem receio de perdas ou retrabalho.

A resistência da embalagem, nesse contexto, é um fator direto de produtividade.

Gargalos logísticos internos muitas vezes começam na embalagem

Acúmulos inesperados, filas internas e áreas congestionadas nem sempre são causados por falhas de planejamento.

Muitas vezes, a origem está em embalagens que não fluem bem entre setores. Ao repensar o design com foco no deslocamento contínuo, esses gargalos tendem a desaparecer.

O material circula com menos interferência, o ritmo se estabiliza e a operação passa a trabalhar mais próxima de sua capacidade real.

Segurança operacional e ritmo caminham juntos

Ambientes inseguros nunca operam em alta velocidade por muito tempo. Embalagens com quinas cortantes, baixa estabilidade ou excesso de peso aumentam riscos e forçam controles adicionais.

Quando o design reduz esses riscos, a operação ganha fluidez. Menos acidentes, menos pausas inesperadas e menos interrupções por afastamento. O ritmo se sustenta porque o ambiente permite.

Embalagem precisa funcionar para todos os setores, não só para um

É comum que o design da embalagem atenda bem à produção, mas gere problemas no estoque ou na expedição.

Isso quebra o fluxo e cria conflitos internos. Uma abordagem integrada considera todo o percurso do produto dentro da indústria.

Quando a embalagem funciona bem do início ao fim, o ritmo se mantém constante, sem que um setor precise desacelerar para compensar o outro.

Cada operação pede um tipo de embalagem, e um ritmo diferente

Indústrias com produção contínua, sob demanda ou sazonal possuem dinâmicas distintas. O erro está em tentar usar uma solução única para realidades diferentes.

Quando o design acompanha o tipo de operação, a embalagem passa a reforçar o ritmo existente, em vez de criar resistência. Ela se adapta ao tempo da fábrica, não o contrário.

Custos invisíveis diminuem quando o fluxo melhora

Horas extras, retrabalho, perdas e baixa eficiência raramente são atribuídos à embalagem, mas ela está no centro de muitos desses custos indiretos.

Ao melhorar o design, a indústria reduz desperdícios sem necessariamente aumentar investimentos. O ganho aparece na operação diária, de forma contínua e sustentável.

O design da embalagem como vantagem operacional real

Em mercados competitivos, quem opera com mais fluidez entrega melhor, mais rápido e com menos custo. O design da embalagem passa a ser parte dessa vantagem.

Não se trata apenas de proteger o produto, mas de sustentar o ritmo da operação ao longo do tempo. Uma embalagem bem pensada não chama atenção, ela simplesmente funciona.

Conclusão:

O design da embalagem raramente é visto como fator estratégico, mas ele influencia diretamente o fluxo, o tempo e o comportamento dentro da indústria.

Quando essa decisão é negligenciada, o ritmo paga a conta. Ao tratar a embalagem como parte do sistema operacional, a indústria ganha previsibilidade, eficiência e controle.

O resultado não aparece em um único indicador, mas no funcionamento mais leve e constante da operação como um todo.