Tubulações industriais geralmente trabalham a plena capacidade somente no dia da inauguração. A partir do momento em que a vazão se estabelece, tubos começam a se desgastar e a incrustar.

Os dois fenômenos têm o efeito de aumentar a resistência à vazão, o que passa a exigir maior pressão para assegurar a mesma vazão. Caso não haja pressão de reserva, a vazão diminui devido às perdas de carga, impostas pelo estrangulamento. Nos dois casos, a eficiência energética fica prejudicada.

Riscos para um processo com tubulação estrangulada

Qualquer uma das situações é ruim para o processo, e pode comprometer os resultados dos processos, sem falar de desgastes em bombas, acúmulo ou extravasamento de produtos químicos em tanques, pressurização demasiada na tubulação, e isso enquanto o equipamento não apresentar danos.

No momento em que algum dano ocorre, o porte do estrago pode variar desde um componente, até à perda da planta. A única certeza é que a produção pode parar, e por prazo imprevisível.

Conclusão

A limpeza da tubulação deve ser periódica e não depender de sinais de degradação do processo. As leituras da instrumentação podem sinalizar problemas de modo precoce, e é sempre essencial estar de olho no calendário, examinando datas próximas com possibilidade para uma parada para manutenção preventiva, caso a instrumentação assim o sugira.

Cada tipo de processo tem suas peculiaridades, na verdade, processos são como indivíduos, mesmo se construídos com uma mesma “receita”, até a localização geográfica pode produzir desempenhos diferentes.

Por este motivo, convém conhecer a evolução de cada processo à medida que a data do último ciclo de limpeza começa a criar idade, eventualmente programar a limpeza seguinte para uma data conveniente.

Escovas industriais

O ambiente industrial é um espaço típico para aplicação de escovas. Esta pode ser manual ou mecanizada, O fato é que frequentemente algum detrito fica sujeito a remoção , e é quando entram em cena escovas, com cerdas compostas de:

- Pelo;

- Crina;

- Fibra natural;

- Nylon;

- Polipropileno;

- Latão;

- Aço Carbono;

- Aço inóx;

- Entre outros tipos de fibras.

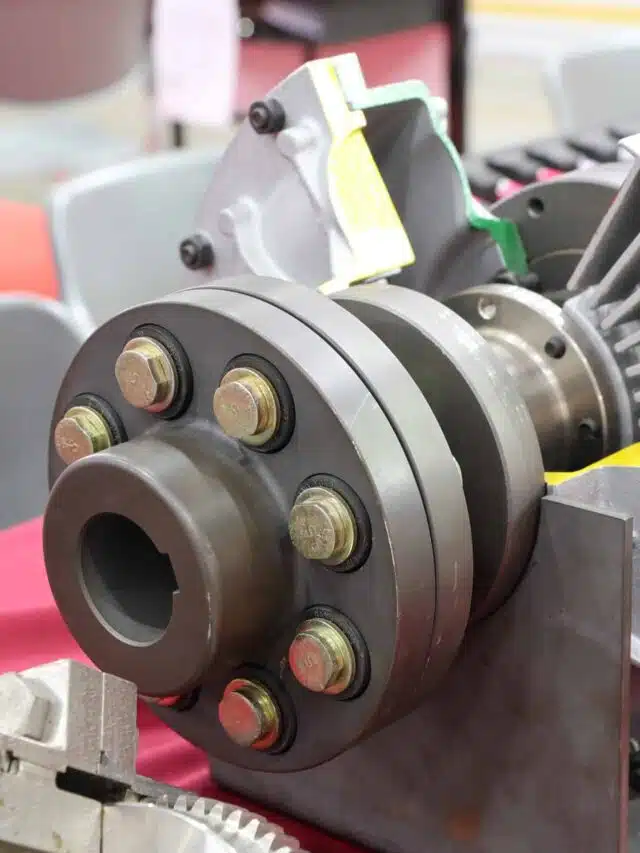

No caso da limpeza de tubos, são comuns as escovas cilíndricas, tanto mais efetivas quanto mais próximos estiverem os diâmetros interno do tubo com o externo da escova.

A escova rotativa industrial deve possuir haste convenientemente flexível, porém resistente a torções, de modo a possibilitar a propagação do torque, essencial para propagação da ação de limpeza e desincrustação.

Evidentemente, cada tipo de cerda e de haste deve apresentar resistências mecânica e química compatíveis, sem conflitar com a constituição original da tubulação.

Eventualmente, o processo de remoção pode incluir o uso de reagentes, e a escova de limpeza deve suportar, ao menos durante esse ciclo de manutenção, o contato com os referidos reagentes, assim como os produtos químicos resultantes da reação.

Manutenção de escovas rotativas

Eventualmente, uma escova para tubo deve passar por processos de limpeza, seja para a remoção dos detritos retirados, seja para neutralização de algum produto utilizado durante a limpeza, seja para evitar que as cerdas acabem acumulando incrustações. É essencial conhecer a composição das cerdas para conhecer qual o processo admissível nesse tipo de procedimento.

Assim, existem métodos que poderiam danificar uma escova de nylon, mas que para cerdas de latão podem ser perfeitamente adequadas. Produtos solventes existem em diversos espectros de composições, e, quando escolhidos corretamente, representam economia de recursos e de tempo. O ideal é se consultar também a fábrica de escovas, que indicará que produtos devem ser evitados em cada caso.

Cuidados durante limpezas de dutos e tubos

Dependendo da extensão de uma tubulação, um ciclo de manutenção necessita de um protocolo, para evitar acidentes. Assim, tudo o que poderia resultar em operação dos dutos deve ser lacrado, desde painéis de operação, passando por válvulas de fluidos (mecânicas ou eletromecânicas, discretas ou contínuas), e terminando nas chaves elétricas.

Todos esses dispositivos devem possuir sistema de lacre, seja por software (acessível por senha), seja por chave física, seja via uso de tag. A violação dos citados lacres durante o procedimento de manutenção pode resultar incidentes ou acidentes, sujeitos a apenamento DOLOSO, dependendo do grau de danos resultante.